معرفی تجهیز پرس ایزواستاتیک داغ[1]

در صنعت واژههایی چون استحکام و ایمنی، سرعت بالا و مصرف انرژی کمتر از دیرباز ذهن طراحان و سازندگان را به خود مشغول داشته است. در این پیشنهادیه روش پرس ایزواستاتیک داغ که امروزه با استقبال زیادی روبرو شده است از لحاظ فنی و اقتصادی معرفی میگردد. دلیل استقبال از این روش سرعت عمل زیاد فرایند است. علاوه بر این، حصول برخی خواص از قبیل کاهش پدیده نفوذ علیالخصوص در ساخت اینسرتهای برشی، زمانی که چسبنده بودن براده به ابزار مطرح میگردد، بهتر صورت میگیرد و همین امر زمینه را برای گسترش کاربردهای این فرایند فراهم ساخته است. پرس ایزواستاتیک داغ یک فرایند تولید است که برای کاهش تخلخل فلزات و افزایش دانسیته بسیاری از مواد سرامیکی و فلزی مورد استفاده قرار میگیرد. این فرایند باعث بهبود و افزایش خواص مکانیکی و کارایی مواد میشود. مزایای پرس ایزواستاتیک داغ عبارتند از:

- استحکام قطعات ریختهگری در حد صد در صد چگالی تئوری

- رفع نقصهای داخلی و تخلخلهای به وجود آمده در حین ساخت

- بهبود خواص مکانیکی همچون مقاومت در مقابل خستگی، ضربه، سایش و فرسایش و بهبود شکلپذیری

- پیوند مواد غیرهمجنس

- حداقل کردن نیاز به ماشین کاری و در نتیجه کاهش ضایعات

- کاهش هزینههای ساخت و نگهداری

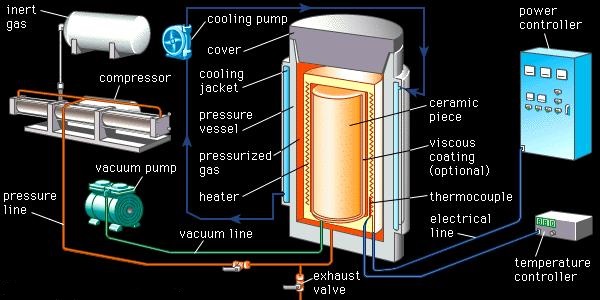

پرس ایزواستاتیک داغ که به طور اختصار به آن هیپ میگویند، در یک زمان هم حرارت و هم فشار را برای پرس کردن استفاده مینماید. در این فرآیند یک کوره در داخل یک جداره با فشار بالا ساخته شده است و اشیاء در داخل کوره پرس می شوند. شکل 1 به صورت شماتیک یک هیپ را نشان میدهد.

شکل 1. شماتیک پرس ایزواستاتیک داغ

در این روش توسط گاز گرم فشرده شده عمل شکلدهی صورت میگیرد. قطعات تحت فشار به صد درصد چگالی خود با مقاومت در برابر خستگی، ضربه، سایش و خراش خواهند رسید. پرس ایزواستاتیک داغ بهترین روش به وجود آمده برای طیف وسیعی از مواد از جمله استیل، تیتانیوم، آلومینیوم و آلیاژهای دیرگداز میباشد. با استفاده از این روش حفرههای ایجاد شده در ریختهگری را میتوان به حداقل رساند یا حذف کرد و همچنین پودر محصور شده در مخزن را برای داشتن قطعه کاملا متراکم تثبیت کرد. مواد غیرهمجنس را نیز می توان با این روش جهت تولید قطعات منحصر به فرد و مقرون به صرفه به یکدیگر پیوند داد.

در این فرآیند دما میتواند بیشتر از °C2000 باشد و فشار نیز در گستره MPa200-30 است. در فرایند هیپ یک گاز برای ایجاد فشار استفاده میشود. متداولترین گاز مورد استفاده در هیپ، آرگون است. البته گازهای اکسیدکننده و فعال نیز در این فرآیند استفاده میشود. توجه داشته باشید که جداره با فشار بالا در داخل کوره قرار ندارد. دو نوع هیپ وجود دارد:

- محفظهای[2]: که از یک محفظه ی با قابلیت دفورمه شدن استفاده میکند.

- بدون محفظه: دراین روش ابتدا شکلدهی و زینترینگ انجام شده و سپس فرآیند پرس ایزواستاتیک داغ انجام میگردد.

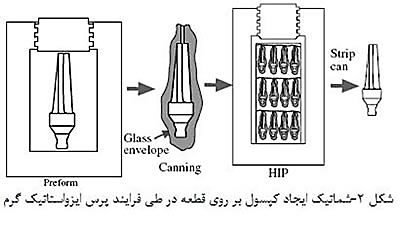

در روش اصلیHIP ، پودر سرامیک در داخل یک بخش فلزی انعطافپذیر قرار میگیرد و این بخش با قابلیت تغییر فرم سپس حرارت داده شده و فشرده میشود. این روش سپس برای پودرهای با اندازه ذرات کوچک، اصلاح شد. در این فرآیند فشردهسازی پودر مانند فرآیندهای دیگر پرس کردن مانند پرس خشک و یا قالب گیری تزریقی انجام میشود. قطعه فشرده شده پخت شده سپس در داخل یک پوشش شیشهای قرار میگیرد که این بخش شیشهای پس از فرآیند HIP جدا میگردد. (مانند شکل 2)

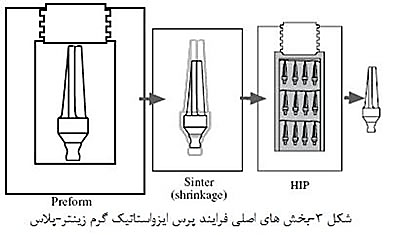

در نوع دوم فرآیند کپسوله کردن انجام نمیشود. در این روش ابتدا پودر با یک روش شکلدهی دیگر مانند پرس خشک یا قالبگیری تزریقی شکلدهی میشود و سپس در دمای نسبتا بالا زینتر میشود. فرایند زینترینگ در یک کوره انجام میشود و هدف از این زینترینگ از بین بردن تخلخلهای سطحی نمونه است. بسته شدن تخلخلهای سطحی باعث میشود که در HIP، گاز به داخل این تخلخلها (قطعه) نفود نکنند. مراحل این فرآیند که برخی اوقات به آن HIP زینتر-پلاس (HIP-Sinter–plus)میگویند را در شکل 3 میتوانید مشاهده نمایید.

امروزه فرایند پرس ایزواستاتیک داغ برای بسیاری از اجزای سرامیک ها مانند سرمتههای بر پایه آلومینا و نازل های سیلیسیم نیتریدی استفاده میشود. مزایای فرآیند هیپ باعث شده است تا استفاده از آن در فرآیندهای شکلدهی سرامیکهای ساختاری مانند Si3N4 بیشتر شود. سرامیکهای غیراکسیدی را میتوان به وسیله این فرآیند به قطعات با دانسیته بالا تبدیل کرد. مزیت دیگر بدنههای تولیدی به این روش اندازه دانه کوچک و عدم نیاز به اضافه کردن افزودنیهاست. دانستیه بالا و اندازه دانه کوچک باعث تولید قطعاتی با دانسیته بالا و ریزدانه میشود.

[1] Hot Isostatic Press

[2] ENCAPSULATED